Klimatiltak som sikrer arbeidsplasser og velferd

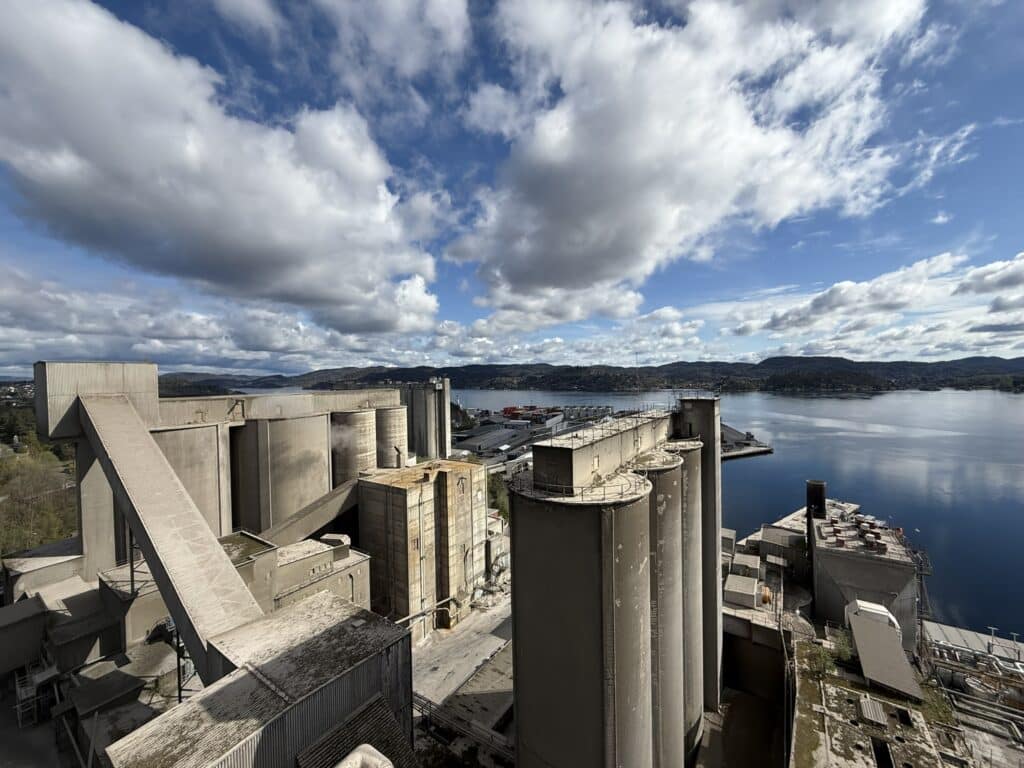

Industri er synonymt med klimautslipp, men fjerner du industrien vil klimautslippene øke. Jeg besøkte sementfabrikken i Brevik og det nybygde CCS-anlegget

Du har kanskje hørt det at sementproduksjon står for store deler av globale CO2-utslipp. Det stemmer. I 2022 kom 8 % av all verdens CO2-utslipp fra produksjon av sementen som vi ikke klarer oss uten. Hvorfor det er slik, kommer jeg straks tilbake til.

I gruvene under Brevik, en liten by i Grenland, sprenges og knuses 450 millioner år gammel kalkstein. 60-tonns dumpere går i skytteltrafikk fra de innerste feltene til steinknuseren lenger opp i gruven.

Steinknusemaskinen inne i gruven får vi opplyst at er gammel, men pålitelig. Men jeg har en mistanke om at gruveingeniøren med fullblods håndbak-benk på kontoret sitt, sveist i stål, fint kan avlaste steinknuseren om den skulle trenge en pause. Også det kommer jeg tilbake til(!).

Viktigheten av industri

Det er leder av Dalen Arbeiderforening, Tom Jacobsen, som har invitert oss til fabrikken. Jeg har jo hørt om prosjektet Brevik CCS, hvor de skal redusere klimautslippene, men jeg ante lite om hva det egentlig var. Var det lønnsomt, krevde det energi, og ville det gi en reell effekt på klima? I stedet for å svare på de samme spørsmålene om igjen over kaffekoppen i ny og ned, foreslo Tom at vi tok et besøk. Med var også leder av samarbeidskomiteen for operatør, Eirik Birkeland, og leder av samarbeidskomiteen for kjemiske bransjer, Per Øistein Kivijärvi. Jeg representerte samarbeidskomiteen for oljeservice.

Sammenslåingen mellom organiserte innen landbasert industri og oljeindustrien i 2006 har gitt mer samarbeid og mer innsikt i helheten av norsk industri og står sterkere sammen når rammevilkår for næringene og arbeidsplassene står på spill.

Forbundet Styrke organiserer arbeidstakere som står for 80 % av Norges eksportverdier. Dette besøket gir oss innsikt hvordan industrien forholder seg til klimautslipp og selvfølgelig sin egen konkurransesituasjon, som utgjør et viktig bidrag til Norges klimaforpliktelser.

Like mye CO2 som sement

Som store deler av industrien for øvrig, har sementfabrikken gjort tiltak for å redusere utslipp gjennom valg av brenselmateriale og oppgraderinger i prosess og verdikjede, men mesteparten av utslippene står likevel igjen. CO2 er nemlig et restprodukt som kommer fra kalkstein når den prosesseres til klinker.

Vi klarer oss ikke uten

Hoover dam i USA, Colosseum i Roma, Troll A i Nordsjøen. Uten sement ville ikke disse verkene blitt en realitet.

Sement er helt avgjørende fordi den fungerer som det primære bindemiddelet i betong, som igjen utgjør stammen i nesten all moderne infrastruktur. Uten sement kunne vi ikke bygge trygge hus, broer, veier eller vann- og avløpssystemer som tåler belastning og værpåvirkning over tid.

Det er derfor avgjørende at vi har løsninger som lar oss bevare sementproduksjon uten at det skader det globale klimaet.

Kalkstein er råstoffet til sement

I følge sønnen min på 6 år lages sement ved å blande sand og vann. Besøket på fabrikken har derimot vist meg at det er noe mer komplisert. I tillegg til klinker fra kalkstein og aluminiumsilikat, består sement av alt fra andre råmetaller, flyveaske og gips. Mye er restprodukter fra andre industriprosesser. Men hovedingrediensen er kalkstein.

De enkleste kalksteinsforekomstene fra gruvene er alt tatt ut, og det som gjenstår finnes i forkastninger som gjør at kalksteinslagene har store dybdevariasjoner. Alternative kilder til er det nærliggende kalksteinsbruddet ved Bjørntvedt, som etterhvert vil gå tomt, og Tromsdalskalk fra Verdal i Trøndelag. Men kalksteinen fra Verdal er for ren til å brukes uten å blandes med kalkstein fra gruven.

Etter steinknuseren i gruva blir kalksteinen finmalt til et melaktig støv før den sammen med aluminiumsilikat varmes opp til 1450 grader. Ut av ovnen kommer klinker som er hovedingrediensen i sement.

Og det er her CO2 frigjøres fra kalksteinen. Mye mer CO2 frigjøres fra steinen, enn hva som kommer fra det omfattende gruvearbeidet, den lange transportveien for Tromsdalskalken, eller de enorme ovnene.

På samme måte som olje og gass stammer fra millioner av år gamle organiske rester fra dyr og planter, består kalkstein av millioner av år gamle koraller og bløtdyr som er blitt presset sammen og forsteinet. Kalksteinen består derfor av store mengder karbon og oksygen, de to bestanddelene i CO2, i tillegg til kalsium.

I kalksteinen gjenfinnes dette som kalsiumkarbonat CaCO3 (tenk eggeskall, skalldyr osv.). Når dette molekylet varmes opp, så splittes det i nye molekyler, CaO og CO2, og det er CaO, eller kalsiumoksid, som er den viktige ingrediensen i sementen, mens CO2 blir et restprodukt. Det største klimagassutslippet fra sementproduksjon kommer altså fra selve kalksteinen. Det frigis like mange tonn CO2 som antall tonn med sement som blir produsert.

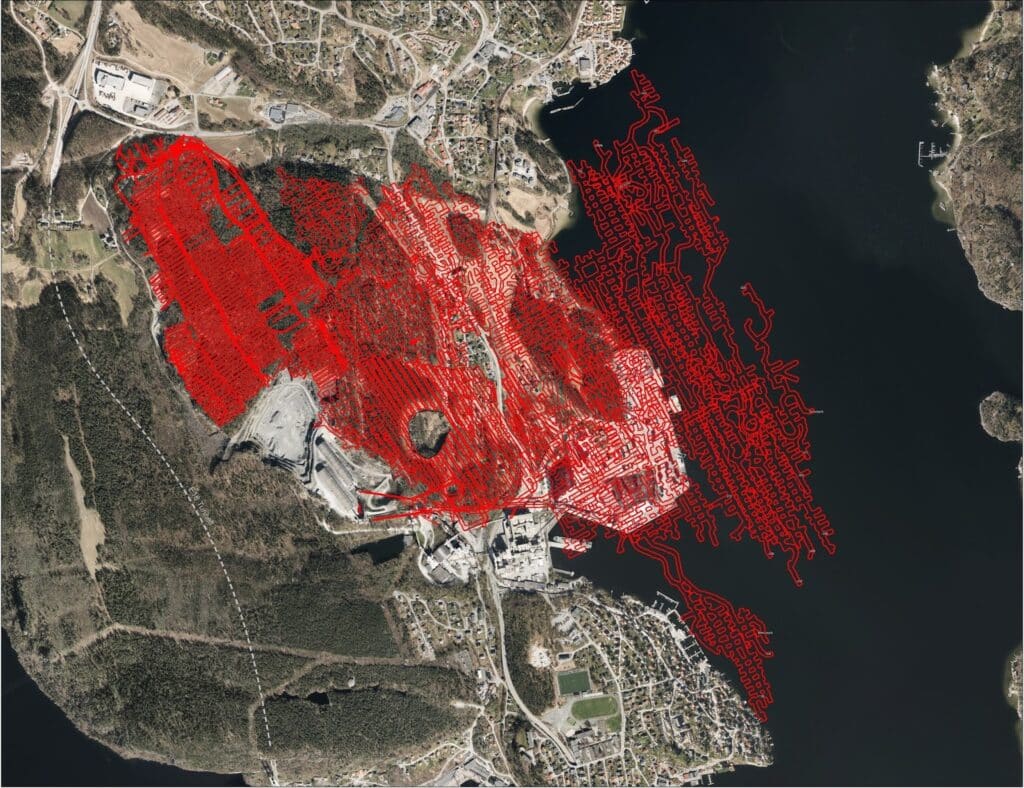

35 mil med gruveganger

Under bakken rundt fabrikken og under fjorden er det omtrent 35 mil med gruveganger. Her jobber de skift med å bore, sprenge, sikre og ta ut og knuse stein.

Det er gruveingeniør Espen Nordli som kjører oss ned i gruven. På forhånd har vi fått et kart over gruvegangene i fall vi skulle rote oss bort. Ikke at det hadde hjulpet oss noe, for oss ser hver sving og hvert kryss nede i gruven identisk ut med det alle de andre. Dette er en labyrint for viderekommende.

Landcruiseren vi kjører i blir fort liten i det vi møter dumpere fullastet med stein.

Maskinene her nede går i ett. Det er satt opp servicetorg og fyllestasjoner for drivstoff i gruvegangene. Noen av de som jobber her nede trives så godt i maskinene at de like gjerne blir her nede hele skiftet. Dagslys finnes ikke, men på vei inn passerer vi en slags lykkens port i form av en lyslenke sammen med Thor Heyerdahls motiverende sitat – “Paradiset finner du i ditt eget hjerte” – hengt opp i taket av gruveingeniør Nordli.

Nordli forteller mye om miljøet blant gruvearbeidere, og det er tydelig at han har en forkjærlighet for utfordringer, hardt arbeid og ståpåvilje. Han har vært med å sprengt stein til flere rekorder i et liv som gruvearbeider. På kontoret sitt har han håndbak-benk og en rekke hjelpemidler for å måle styrke. Du kommer ikke langt med helsestudio-kropp, her.

Karbonfangst er en bedriftsøkonomisk nødvendighet

Mens klimautfordringene gir grobunn for politisk uenighet og betente diskusjoner om hvem som skal gjøre hva, har Heidelberg Materials jobbet for å redusere sine klimautslipp i lang tid. Ideen til et eget karbonfangstanlegg startet ved fabrikken i 2005, og tusenvis av arbeidstimer har gått med til forskning på om det i det hele tatt var mulig og realiserbart.

Etterhvert fikk de myndighetene med på prosjektet hvor staten blir en del av prosjektet og tar det meste av investeringskostnaden.

For Heidelberg Materials er dette mer enn et klimaprosjekt. Faktum er nemlig at utslipp av CO2 også har en høy, og økende kostnad i form av avgifter og kvotepriser. Etter å ha gjort tiltak som å gå fra kull- og oljefyrte ovner til organisk bioavfall som benrester fra dyreslakt og husholdningsavfall, kom likevel to tredjedeler av utslippet fra den uerstattelige kalksteinen. 1 tonn sement ga 1 tonn med CO2-utslipp. Det ville på et tidspunkt bli mer lønnsomt å fange et CO2-molekyl, enn å slippe det ut, og det raskt.

Nå, 20 år etter den første ideen, står et ferdigbygd fullskala CO2-fangstanlegg klart ved fabrikken i Brevik, bygget av Aker Carbon Capture.

Anlegget skal fjerne 400.000 tonn CO2, hvert eneste år. Det utgjør nesten 1 % av Norges totale CO2-utslipp, ved ett anlegg alene! Dette er halvparten av fabrikkens totale utslipp og potensialet finnes for å fange mer, men det krever tilførsel av mer energi. Anleggets fangstkapasitet kommer fra anleggets egen restvarme (energi) og gir dermed ikke økt kraftforbruk slik det ville gjort mange andre steder.

Prosjektet er altså ikke et politisk påfunn, men et tiltak som fabrikkens eiere har funnet bedriftsøkonomisk lønnsomt. Staten har likevel spyttet i 3,7 milliarder av kostnadsrammen på 4,6 milliarder. For staten sin del har dette vært viktig for å demonstrere at slike prosjekter er mulig. Som vi alle vet er det dyrere bygge det første av noe, enn å plukke noe fra et samlebånd i storskalaproduksjon.

CO2-en som fanges ved sementfabrikken skal fraktes med spesialbygde skip fra Brevik til terminalen i Øygarden, hvor den så skal pumpes ut til sokkelen og ned i formasjonen under havbunnen. Der vil den over tid igjen binde seg til og bli en del av bergartene igjen.

Skal lagre CO2 fra nord-Europa

Mottaksanlegget er en del av det større norske prosjektet Langskip som skal demonstrere hele verdikjeden for fangs- og lagring. Northern Lights er den delen av prosjektet som står for transport- og lagringsinfrastruktur hvor Equinor er hovedeier. Northern Lights vil kunne ta imot CO2 fra aktører i hele Nord-Europa, hvor lagring av CO2 blir en kommersiell tjeneste som kan kjøpes for å redusere CO2-kostnader forbundet med utslipp.

Sementfabrikker over hele verden har planer om investere i tilsvarende prosjekter, noe som vil redusere det globale klimatrykket fra sementproduksjon betraktelig.

Industrien har løsninger for å redusere CO2 som slippes ut, men det krever investeringer og rammevilkår for bygge og opprettholde en lønnsom industri innenfor dette, slik som med annen industri. Åpningen av anlegget i Brevik vil være en milepæl som synliggjør viktigheten av norsk industri, også for klimaet.

Et besøk verdig

Når vi oppsummerer besøket på fabrikken, er vi enige om at det er et behov for å snakke mer om hva industrien bidrar med og hvordan også industrien finner gode løsninger for fremtiden. Vi må forvalte klimaet for kommende generasjoner på en god måte som også ivaretar arbeidsplasser og velferd. Det er krevende, mer krevende enn å foreslå sluttdato for oljeleting og nedleggelse av industri, men den eneste løsninger for å bevare industrien. Å etterlate oss et land uten industri kan ikke være vår løsning på klimautfordringene.

Derfor må vi snakke mer om løsningene som faktisk blir realisert. Vi må skapte forståelse for at industrien selv har et ønske om å overleve til tross for utfordringene vi står overfor, det krever tiltak. Klimatiltak er ikke bare politikk, det er også en del av markedet. Kundene til norsk industri handler gjerne mer fra Norge, som produserer råvarer med ren kraft, for å kunne sette et grønt sertifikat på sluttproduktet sitt. Kundene etterspør dette. Det gjelder så vel Europeisk bilindustri som hyller norsk aluminium fra Hydro, og utbyggere som kjøper norsk sement fra Brevik.

Norge har verdens mest klimaeffektive industriproduksjon, og tilsvarende lavest klimatrykk på utvinning av olje- og gass. Dette står vi sammen om i Forbundet Styrke. Vi er derfor tjent med å være organisert sammen med arbeidstakerne som holder hjulene i gang på landsiden av norsk industri og gir puls til lokalsamfunnene over hele landet.

Huleutflukt i Trondheim

Vel hjemme har jeg fortalt junior at man trenger litt mer enn sand og vann for å lage sement. Og da passet det godt til fortellingen å dra på en egen liten huleutflukt i den 100 meter lange Polsmohulen i Trondheim.

Flere bilder